Особенности и применение силового гидравлического оборудования

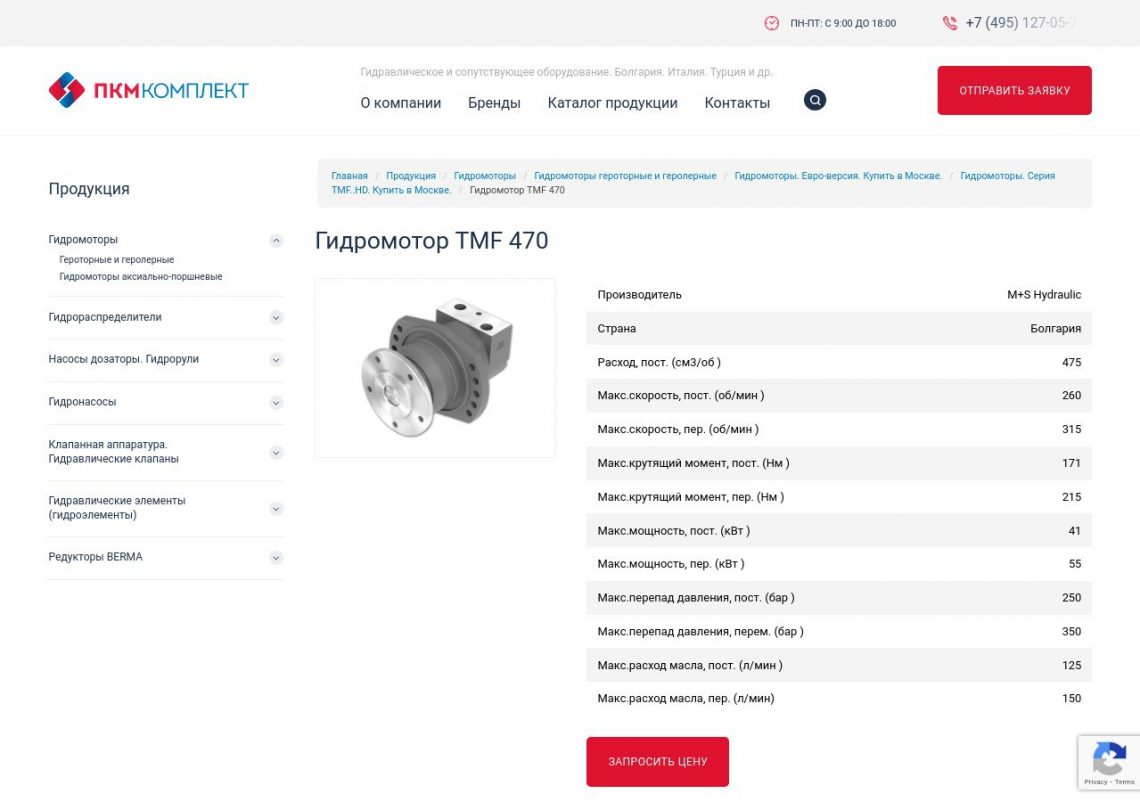

Эффективность функционирования современной строительной и дорожной спецтехники во многом определяется стабильностью работы узлов, отвечающих за преобразование механической энергии в энергию потока жидкости. Качественные гидронасосы https://pkmcom.ru/catalog/gidromotory/gidromotory-gerotornye-i-gerolernye/evro-versiya/seriya-tmf-hd/tmf-470/, правильный выбор которых позволяет оптимизировать расход топлива и повысить КПД всей системы, являются ключевым компонентом силового привода. Данные агрегаты обеспечивают подачу рабочей среды под высоким давлением к исполнительным механизмам, что требует исключительной точности изготовления деталей и минимальных допусков в сопряжениях.

Современные аксиально-поршневые и шестеренные устройства проектируются с расчетом на эксплуатацию в тяжелых климатических условиях. Применение износостойких сплавов и антифрикционных напылений на рабочих поверхностях поршней и пластин существенно продлевает срок службы оборудования. Внедрение систем автоматического регулирования объема подачи позволяет адаптировать мощность под текущую нагрузку, предотвращая перегрев и преждевременную деградацию гидравлического масла.

Техническое обслуживание и диагностика прецизионных узлов

Долговечность нагнетательного оборудования напрямую коррелирует с качеством фильтрации рабочей жидкости и соблюдением температурных режимов. Попадание мелкодисперсных абразивных частиц в систему является основной причиной эрозии распределительных зеркал и заклинивания качающих узлов. Регулярный химический анализ смазочных материалов и своевременная замена фильтроэлементов позволяют на ранних стадиях обнаружить продукты износа металла, что критически важно для предотвращения аварийного выхода техники из строя.

Профессиональная эксплуатация подразумевает мониторинг уровня шума и вибрации в процессе работы. Любое отклонение от номинальных рабочих параметров служит основанием для стендовых испытаний и проверки герметичности уплотнений. Системный подход к диагностике, включающий инструментальный контроль давления в различных точках контура, позволяет исключить внезапные простои на производстве. Инвестиции в регулярный сервис и использование сертифицированных комплектующих обеспечивают надежность технологических циклов и стабильность работы всего промышленного комплекса.